Poedercoaten – ook wel poederlakken of poederverven genoemd – is een elektrostatisch verfproces waarbij met perslucht, negatief geladen poeder op een geaard werkstuk verstoven wordt. Hierdoor blijft het poeder tijdelijk plakken, waarna het in een oven samenvloeit en uitgemoffeld wordt. En dat heeft weer als voordeel dat het vele malen sterker en duurzamer is dan bijvoorbeeld natlakken.

Poedercoating heeft een zeer breed toepassingsgebied. Van onderdelen voor zonnepaneelsystemen tot de automotivebranche. En van toepassing in de medische sector tot commerciële bedrijven. Voor de meest uiteenlopende eisen bieden we altijd de best mogelijke oplossing, eventueel met kataforeselak als primerlaag. Omdat het oog ook wat wil, kunnen we bijna iedere kleur, glansgraad en structuur realiseren. Doordat we meerdere lijnen hebben, zijn we ook nog eens heel flexibel.

En omdat we bij poedercoaten geen oplosmiddelen gebruiken, is deze lakmethode veilig en vriendelijk voor mens en milieu. Doordat we het overtollige poeder opvangen en zeer uitgebreid filteren, wordt maar liefst 99% van de poeder gebruikt. Dat bespaart kosten en is ook nog eens goed voor het milieu.

Waarvoor wordt poedercoaten gebruikt?

- Cabinesteunen

- Schuifdeurprofielen

- Televisiesteunen

- Montageschermen voor in de auto

- Zichtdelen voor in de auto

- Delen onder het chassis die zwaar belast worden

- En nog veel meer

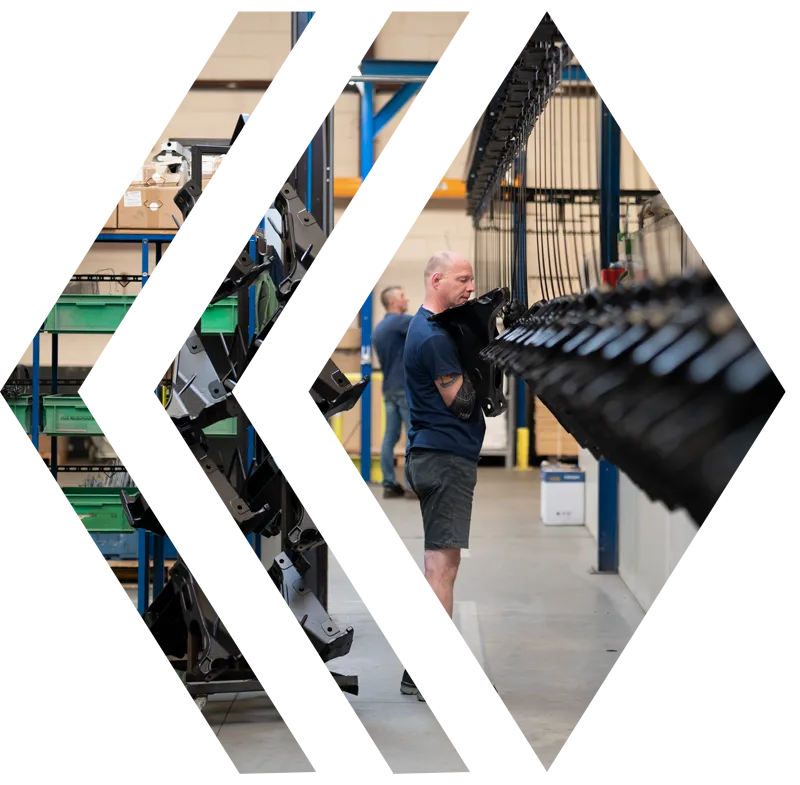

De producten die bij ons binnenkomen worden doorgaans rechtstreeks aan de lijn gehangen, en in uitzonderlijke gevallen rekken we ze buiten de band op. Een serie van voorbehandelingen verdeeld over 8 of 9 zones, wordt geautomatiseerd ingeschakeld. Daarbij uiteraard rekening houdend met zowel de wensen van de opdrachtgever als de uiteindelijke toepassing of voorgeschreven normen van de fabrikant. Met de meerdere lijnen die we hebben, kunnen we flexibel schakelen.

De belangrijkste stappen van de poedercoat-voorbehandeling zijn: ontvetten, spoelen, ijzerfosfatering en passiveren. Hierna lopen de producten door een technologisch geavanceerde en kwalitatief hoogwaardige spuitrobotinstallatie, waar de poedercoat wordt opgebracht.

De laagdiktes worden in overleg bepaald. Plekken die kritisch zijn, bijvoorbeeld contactvlakken of schroefdraden, kunnen we van tevoren afdekken. Vervolgens wordt de laklaag bij 150°C - 200°C uitgemoffeld om zijn uiteindelijke eigenschappen en uiterlijk te bereiken. De oven is dusdanig uitgevoerd dat ook zwaardere delen kunnen worden behandeld.

Bij poedercoaten wordt een droge laklaag op een metalen oppervlak aangebracht. NFB past de zogenaamde ‘coronatechniek’ toe, waarbij het poeder elektrostatisch wordt geladen en het zich aan het geaarde oppervlak hecht. Vervolgens wordt de poederlaag gemoffeld. Het poeder smelt en vloeit, en gaat over in een blijvend harde laag. De meeste poeders zijn overigens gebaseerd op epoxy- of polyesterharsen of een combinatie hiervan.